在现代化机械加工领域,高效、精准、适应性强的打样设备是产品研发与小批量试制的核心。配置广数980TC3总线系统,并适配八寸手动卡盘与40夹头通用接口的工厂打样机,正是满足这一需求的理想解决方案。其设备安装作为关键环节,直接关系到设备的性能发挥与长期稳定运行。本文将系统阐述此类普通机械设备安装服务的核心要点与流程。

一、 设备核心配置解析

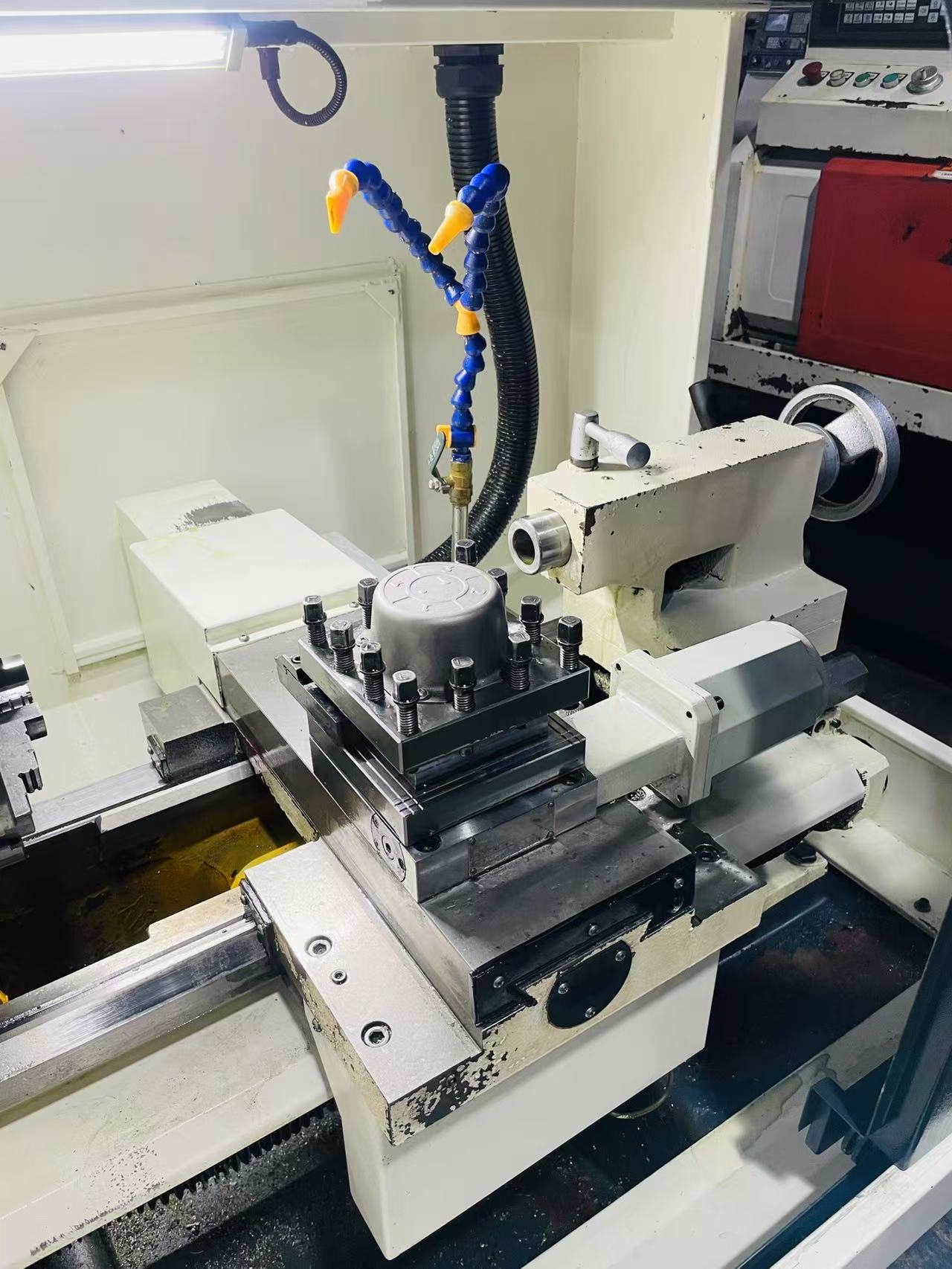

1. 数控系统:广数980TC3总线

广数980TC3是一款高性能、高可靠性的数控系统,采用先进的总线控制技术。总线架构使得系统与伺服驱动器、I/O模块之间的连接更加简洁,数据传输速度更快,抗干扰能力更强,为打样机实现复杂、高精度的加工指令提供了坚实的大脑。其用户界面友好,编程灵活,特别适合打样阶段多品种、变参数的加工需求。

2. 夹持系统:八寸手动卡盘与40夹头通用

八寸手动卡盘提供了较大的夹持范围和足够的刚性,适用于多种尺寸的毛坯件。关键的“40夹头通用”设计,意味着主轴端部采用BT40或类似标准的锥孔,能够兼容市场上广泛使用的40系列弹簧夹头、铣刀夹头、钻夹头等。这种通用性极大地提升了打样机的工艺适应性,无需频繁更换主轴接口,即可快速在车削、铣削、钻削等多种加工模式间切换,是打样机多功能性的硬件基础。

二、 工厂打样机的定位与优势

此类打样机定位于工厂的研发部门、试制车间或小批量生产单元。其优势在于:

- 灵活性高:通过更换刀具与夹头,可应对金属、塑料等多种材料的车、铣、钻、攻丝等复合加工。

- 响应迅速:为新产品试制提供快速成型能力,缩短研发周期。

- 经济实用:相较于大型自动化生产线,投资成本更低,占地面积小,非常适合多品种、小批量的生产模式。

三、 普通机械设备安装服务关键流程

专业的安装服务是确保设备达到设计性能的保障,主要流程包括:

- 安装前准备:

- 场地勘察:检查安装地基的平整度、承重能力及水平度。对于精密机床,通常需要预先制作符合规格的混凝土基础。

- 公用设施对接:确认电源(电压、频率、功率匹配广数980TC3系统要求)、气源(若卡盘或刀具系统需气动辅助)的接口位置与参数。

- 设备开箱验收:对照清单核对主机、数控系统、卡盘、附件、技术文件等是否齐全完好。

- 主体就位与初步调平:

- 使用专业的搬运工具(如叉车、吊车)将设备主机准确放置于预定位置。

- 使用高精度水平仪,在机床导轨的多个方向上初步调整垫铁,使床身达到基础的水平要求,为后续精调奠定基础。

- 系统连接与组装:

- 机械部分:安装八寸手动卡盘至主轴,确保连接牢固,并进行径向与端面跳动检测。清洁并安装40号主轴锥孔,确保夹头安装精准。

- 电气部分:严格按照图纸连接广数980TC3数控柜、伺服驱动器、主轴电机、各轴伺服电机、操作面板以及限位开关、传感器等。总线连接需特别注意接头的紧固与屏蔽。可靠接地是安全与抗干扰的关键。

- 气路/液路部分:如有配置,连接卡盘气动管路或冷却液管路,确保无泄漏。

- 精度检测与精细调整:

- 这是安装的核心环节。使用激光干涉仪、球杆仪、千分表等工具,依据国家标准或设备出厂精度标准,全面检测机床的几何精度(如导轨直线度、主轴与导轨的平行度/垂直度)和定位精度。

- 通过精细调整垫铁和系统参数补偿,使各项精度指标达到最优状态。特别需要验证卡盘与主轴回转中心的一致性,以及40锥孔的接触精度。

- 系统调试与功能测试:

- 通电启动广数980TC3系统,进行参数初始化、驱动器参数优化、各轴回零操作。

- 测试手动(JOG)、手轮、自动(AUTO)等多种操作模式。

- 编写简单的测试程序,空运行测试各轴联动、主轴启停变速、换刀(若有机械手)等动作的平稳性与准确性。

- 进行试切削,使用40夹头装夹标准试件,检验加工精度和表面光洁度是否达标。

- 培训与交付:

- 对工厂操作与维护人员进行培训,内容涵盖广数980TC3系统基本操作、编程、八寸卡盘与40夹头的使用更换、日常保养及安全注意事项。

- 整理交付完整的安装记录、精度检验报告、技术图纸和系统备份参数。

四、

配置广数980TC3总线与通用夹持系统的工厂打样机,是提升企业快速制造能力的利器。而一套严谨、规范的普通机械设备安装服务,则是激活这把利器的关键步骤。通过科学的安装流程、专业的调试技术和全面的精度保障,才能确保打样机从安装伊始就处于最佳工作状态,为企业的产品创新与敏捷制造提供稳定可靠的平台支持。